Обработка на электроэрозионных станках

Сущностью процесса электроэрозионной резки проволокой является воздействие на деталь искровых разрядов, образующихся вследствие протекания импульсного тока с частотой от 50 герц до сотен килогерц между электродом-проволокой и деталью, находящихся в непосредственной близости друг от друга в среде жидкого диэлектрика. В результате этих разрядов из материала детали выбиваются микрочастицы, которые выносятся из межэлектродного зазора (GAP) струей диэлектрика. Кроме этого, диэлектрик играет роль катализатора процесса распада, так как при высочайшей температуре разряда диэлектрик в зоне эрозии превращается в пар. Происходит дополнительный микровзрыв пара, который не может сразу выйти из межэлектродного зазора.

С точки зрения физической химии высокое термическое воздействие разрушает кристаллическую решетку, и ионы металла отрываются от поверхности. Визуально же кажется, что проволока «разъедает» основной металл, словно кислота. Это и дало название методу, ведь с латинского «разъедание» звучит, как «эрозия». Т.о. проволока медленно погружается в заготовку, отверстие в которой в точности повторяет контур латунного инструмента.

Электроэрозионная технология применяется, когда обработка на традиционных механических станках затруднена или нерентабельна из-за отходов, повышенной твердости материала основы.

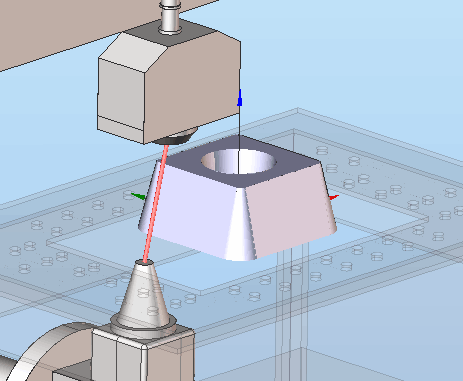

Станки с ЧПУ для электроэрозионной обработки (EDM) – машины с числовым программным управлением (ЧПУ) для разрезания металла с применением процесса электроэрозионной резки. Станки выпускаются с 2-4х координатным перемещением электрода-проволоки, что позволяет вырезать криволинейные контуры детали с прямыми или скошенными торцами.

CAM система позволяет разрабатывать управляющие программы для электроэрозионных станков с ЧПУ с количеством осей 2-4. Основной структурной единицей технологического процесса в системе является операция, определяющая стратегию обработки. Набор эрозионных операций CAM системы включает в данный момент следующие:

Операции обработки контура предназначены для формирования траектории перемещения проволоки вдоль плоского контура (2-х и 3-х координатная обработка), либо одновременно вдоль двух контуров – верхнего и нижнего (4-х координатная). В одной операции возможно произвести обработку сразу вдоль нескольких контуров. Список контуров для обработки указывается в <Рабочем задании>. Кроме геометрии, в рабочем задании можно уточнить желаемое направление прохода вдоль контура. Направление коррекции определяется автоматически в зависимости от типа элемента и направления обработки. Индивидуально для каждого контура также могут быть заданы точки начала и конца обработки, точки обрезки и заправки проволоки, значения углов конусности и некоторые другие параметры.

В начале и в конце к каждому контуру пристраиваются дополнительные участки траектории – подходы и отходы, при помощи которых достигается корректность геометрии детали в местах начала и конца обработки. Задать способы формирования этих ходов, а также определить конкретные их параметры можно на страничке <Подход-Отход> окна параметров операции.

Обычно для обеспечения определенной чистоты поверхности детали вдоль каждого контура необходимо совершить сразу несколько проходов. CAM система позволяет формировать различные типы подобных проходов: черновые, чистовые, ходы обрезки перемычек, зачистные ходы после обрезки перемычек и т.п. Включение или выключение данных типов проходов, а также определение дополнительных параметров, определяющих стратегию обработки, производится на страничке <Стратегия> окна параметров операции. Здесь можно настроить последовательность обработки, оптимизировать направления проходов, указать способ формирования коррекции на радиус проволоки, разрешить вывод команд технологических остановов в управляющую программу и др.

Современные системы ЧПУ для электроэрозионной обработки позволяют закладывать в стойку таблицу заранее определенных режимов резания для каждого прохода проволоки вдоль контура. В процессе же обработки указанием специального кода условий резания выбирается один из табличных наборов. CAM система поддерживает подобный способ задания режимов резания в своих эрозионных операциях. Работа с таблицами условий обработки производится на странице <Режимы> окна параметров операции. На данной странице в зависимости от толщины и материала заготовки, материала и диаметра проволоки, требуемой чистоты поверхности детали для каждого прохода могут быть отдельно подобраны условия резания, величина смещения проволоки (припуск, индивидуальный для каждого прохода, учитывающий радиус проволоки, пережоги, зависящие от мощности искровых разрядов и т.п.) и другие параметры. Таблицы условий обработки могут либо выбираться из специальных библиотек режимов резания, либо заполняться в каждой операции заново. Работа с библиотеками режимов обработки производится в этом же окне.

Специфические для каждой конкретной операции свойства задаются на страничке <Параметры> окна параметров операции. Вследствие этого вид окон несколько различается для <2D обработки контура> и для <4D обработки контура>.

При обработке деталей, в которых имеются повторяющиеся фрагменты (однотипные отверстия, пазы, карманы, выступы и т.п.), целесообразно применять функцию <Размножения траектории>. Она позволяет значительно сократить время расчета и уменьшить время на отладку управляющей программы. Параметры, позволяющие настроить размножение траектории операции располагаются на страничке <Преобразования> окна параметров.

Сопутствующие ссылки:

Операция "2D электроэрозионная обработка контура"

Операция "4D электроэрозионная обработка контура"

Рабочее задание для эрозионных операций

Режимы обработки в эрозионных операциях