Наружное и внутреннее нарезание резьбы

Область применения:

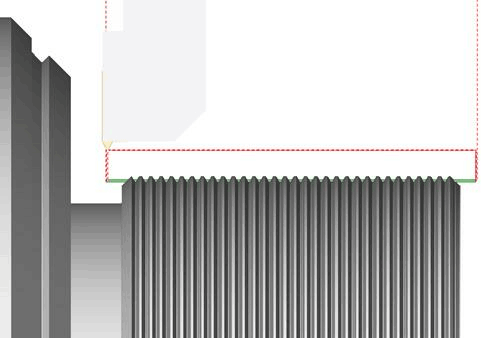

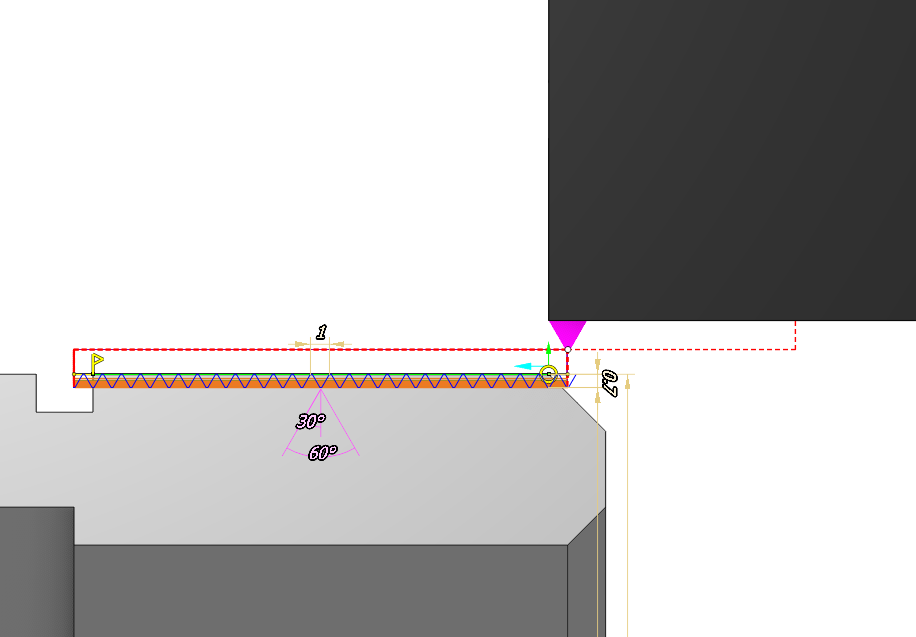

Операции нарезания резьбы предназначены для нарезания различных резьб токарным резцом или гребенкой. Метод формообразования винтовой поверхности резьбы основан на совмещении двух типов перемещений – вращательного движения шпинделя и поступательного перемещения инструмента относительно шпинделя. Операция позволяет нарезать как стандартные типы резьбы (метрические, дюймовые, трубные и т.п.), так и резьбы с нестандартным профилем зуба, если профиль зуба полностью определяется формой инструмента. Диаметр, шаг и углы профиля могут быть заданы произвольно. Для получения резьбы с требуемыми параметрами необходимо выполнить три основных шага: указать расположение начальной и конечной точек относительно детали, установить геометрические параметры резьбы и определить стратегию ее обработки. Расположение резьбы на детали задается в окне Рабочее задание. Нужно выполнить несколько шагов чтобы задать положение резьбы: выбрать геометрические примитивы (кривые и поверхности) на детали в том месте, где должна располагаться резьба, нажать на кнопку с нужным типом цикла и обозначить желаемый сегмент на кривой путем перетаскивания начальной и конечной точек на экране. Одна операция всегда учитывает только один элемент из списка рабочего задания. Если нужно обработать несколько резьб, даже если их параметры совпадают, следует создать столько операций, сколько резьб требуется нарезать. По умолчанию диаметр резьбы берется из выбранной геометрии. Для изменения диаметра а также других параметров резьбы удобно пользоваться графической визуализацией и таблицей резьб, которые отображаются на экране при выделении профиля. На экране отображаются и могут быть отредактированы такие размеры как наружный и внутренний диаметры, глубина профиля, шаг резьбы, углы профиля и угол конусности. Проконтролировать профиль резьбы помогает моделирование. В силу особенностей токарной подсистемы моделирования в окне отображается не винтовая поверхность резьбы, а совокупность цилиндрических канавок, что не мешает, однако, осуществлять наглядный контроль профиля получаемой в результате расчета резьбы.

Рабочее задание:

Резьбонарезание. Определяет расположение резьбового участка на детали. При выборе данного пункта, система автоматически строит линию резьбового участка на профиле детали. Эту линию можно изменить интерактивно в графическом окне, передвинув точки начала и конца, изменив стрелку направления резьбы, изменив стрелку стороны впадины резьбы, Сместив линию, можно сместить наружный или внутренний диаметр резьбы. То, какая резьба будет нарезана - внутренняя или наружная - задается стороной обработки контура (перпендикулярная стрелочка возле начала контура). Направление резьбы - правая или левая - зависит от заданного направления обработки контура (параллельная стрелочка возле начала контура), а также от направления вращения шпинделя. Участки подхода и отхода контура позволяют задать удлинение или фаску для выхода инструмента. Выполнение данной команды активирует режим непрерывного нарезания цилиндрической или конической резьбы с постоянным шагом (G23/G33) . В этом режиме включается синхронизация между перемещением инструмента и вращением шпинделя. Все последующие перемещения инструмента до ближайшей команды переключения интерполяции или режима ускоренных перемещений будут совершаться в данном режиме нарезания резьбы. Если инструмент совершает перемещение параллельно оси вращения шпинделя, то формируется цилиндрическая резьба. Если инструмент перемещается одновременно вдоль оси и перпендикулярно оси вращения получается участок конической резьбы. Возможно и нарезание специальной торцевой резьбы, когда инструмент совершает перемещения только перпендикулярно оси вращения шпинделя. В этом случае на торце формируется канавка в форме спирали Архимеда. Команда G32/G33 не генерирует никаких перемещений, поэтому все перемещения резания инструмента, а также подводы, отводы и переходы к следующему проходу должны задаваться отдельно во вкладках Стратегия и Переходы.

G00 X60.0 Z10.0 M08 ( Подвод инструмента в точку Start )

G00 X29.4 ( Подвод к началу прохода 1)

G32 Z-52.0 F2.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X28.9 ( Подвод к началу прохода 2)

G32 Z-52.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X28.5 ( Подвод к началу прохода 3)

G32 Z-52.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X28.1 ( Подвод к началу прохода 4)

G32 Z-52.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X27.8 ( Подвод к началу прохода 5)

G32 Z-52.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X27.56 ( Подвод к началу прохода 6)

G32 Z-52.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X27.36 ( Подвод к началу прохода 7)

G32 Z-52.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X27.26 ( Подвод к началу прохода 8)

G32 Z-52.0 ( Резание в режиме синхронизации со шпинделем )

G00 X60.0 ( Возврат в точку Start )

Z10.0

X200.0 Z150.0 M09 ( Отвод инструмента )

Однопроходный цикл резьбы. Эта опция также используется для задания расположения резьбового участка на детали. Но в управляющую программу будет выводиться цикл G92. Она генерирует замкнутую последовательность ходов для одного прохода нарезания резьбы. Схема выполнения показана на рисунке ниже. Перед вызовом цикла инструмент находится в точке Start. Цикл вызывается одним кадром управляющей программы, в котором указывается конечная точка резьбы, шаг, размер конусности, фаски и др. В результате выполнения этого кадра инструмент из точки Start опустится в точку TSP, произведет нарезание резьбы до точки TEP и вернется в точку Start. Т.к. нарезание резьб обычно выполняют за несколько проходов, управляющая программа часто состоит из нескольких вызовов цикла с разным значением диаметра резьбы.

X60.0 Z20.0 M08

G01 Z10.0 F1.0 ( Подход к точке Start )

G92 X29.4 Z-52.0 F2.0 ( Вызов цикла одного прохода нарезания резьбы )

X28.9 ( Модальный вызов цикла G92 с другим значением диаметра )

X28.5 ( Модальный вызов цикла G92 с другим значением диаметра )

X28.1 ( Модальный вызов цикла G92 с другим значением диаметра )

X27.8 ( Модальный вызов цикла G92 с другим значением диаметра )

X27.56 ( Модальный вызов цикла G92 с другим значением диаметра )

X27.36 ( Модальный вызов цикла G92 с другим значением диаметра )

X27.26 ( Модальный вызов цикла G92 с другим значением диаметра )

G00 X200.0Z150.0M09 ( Отвод инструмента )

Резьбовой цикл. Эта опция также используется для задания расположения резьбового участка на детали. Но в управляющую программу будет выводиться цикл G76. Цикл позволяет одним кадром управляющей программы задать все параметры, необходимые станку для нарезания резьбы. При этом требуемая глубина резьбы достигается автоматически выполнением нескольких проходов. Среди параметров цикла имеются такие как координаты начальной (TSP) и конечной (TEP) точек резьбы, угол конуса (A, для конических резьб), рвеличина сбега резьбы (L, CA), углы профиля, глубина резьбы (H), количество проходов, стратегия врезания и др. Вы можете установить значение этих параметров интерактивно в графическом окне во вкладке Рабочее задание или ввести их числовые значения во вкладке Параметры цикла. За подробной информацией обращайтесь к документации стойки ЧПУ.

G01 X70 Z5.0 F1.0 M08 ( Подвод в начальную точку цикла )

G76 P010060

G76 X57.4 Z-24.0 P1.3 Q0.35 F2.0 ( Вызов цикла многопроходного нарезания резьбы G76 )

G00 X200.0 Z150.0 M09 ( Отвод инструмента )

Параметры цикла:

Цикл обработки.

Выбирается один из доступных циклов токарной обработки, описанных в Рабочем задании. При переключении цикла в этом разделе, автоматически изменяется соответствующий элемент в Рабочем задании. Набор параметров отличается для каждого токарного цикла.

Безопасное расстояние. Определяет расстояние от резьбы до уровня переходов. Цикл проходит по данному уровню при перемещении от конца предыдущего прохода к началу следующего.

Форма резьбы. Группа параметров, определяющих геометрические параметры резьбы.

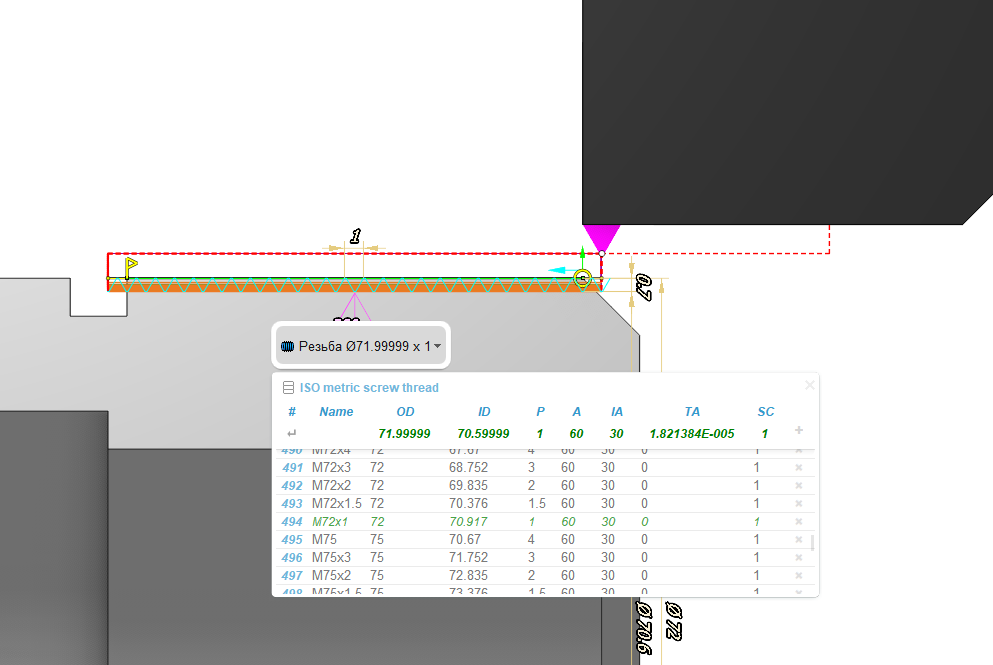

Библиотека резьб. Можно выбрать параметры резьбы из базы данных. Если параметры нарезаемой резьбы совпадают со стандартными, нет необходимости в указании всех параметров. Достаточно будет установить тип резьбы и из выпадающего списка выбрать ее обозначение. Все остальные параметры будут заполнены согласно стандартным значениям из базы данных. Вызвать таблицу параметров резьбы можно также во вкладке Рабочее задание, указав левой кнопкой мыши на профиль резьбы. При нажатии мышью на всплывающее меню с именем резьбы на экране появляется панель со списком резьб из которой вы можете выбрать наиболее подходящую стандартную либо свою собственную резьбу. Этот список резьб может быть отредактирован здесь же интуитивно понятным способом.

В обоих случаях работа со стандартными типа резьб идентична:

Можно выбрать необходимый тип резьбы, кликнув на заголовок таблицы. Можно применить базу данных сос своим типом резьбы. Для этого в строке "Добавить новый файл" необходимо указать путь к файлу с базой данных резьбы. В таблице отображаются следующие поля:

#. Номер записи.

Name. Обозначение типа резьбы.

OD.Наружный диаметр резьбы.

ID. Внутренний диаметр резьбы.

P. Шаг резьбы.

A. Угол профиля резьбы

IA. Угол наклона профиля - определяет наклон одной из сторон профиля резьбы относительно вертикали.

TA. Угол конуса (для конических резьб).

SC. Число заходов (для многозаходных резьб).

+. Позволяет добавить новую строку. Новая строка появляется после той строки, на которой стоит курсор.

Символьное имя. Опциональное символьное обозначение типоразмера резьбы, например M10. Оно может быть полезно для быстрого поиска резьбы в таблице резьб. В случае нестандартной резьбы можно ввести свое обозначение.

Шаг. Расстояние между соседними одноименными точками профиля резьбы, расположенными на одной винтовой линии . Введите шаг нарезаемой резьбы в единицах длины или в количестве ниток резьбы на единицу длины.

Глубина. Задается высота профиля резьбы, т.е. разность между наружным и внутренним диаметрами. Эта величина должна всегда иметь положительное значение, которое автоматически откладывается в нужном направлении. Направление зависит от выбранной Стороны обработки контура.

Угол профиля. Задает угол между двумя соседними сторонами профиля впадины.

Боковой угол. Определяет наклон одной из этих сторон относительно вертикали.

Формируемый в процессе обработки профиль зуба в значительной степени определяется формой и расположением инструмента. Углы профиля, задаваемые на страничке Форма резьбы, используются для расчета траектории, однако они не синхронизируются с ориентацией инструмента, поэтому необходимо следить за

указываемыми на вкладке Инструмент свойствами инструмента.

Фаска. Определяет выход инструмента из заготовки в конце рабочего хода. Обеспечивает корректное окончание винтовой поверхности резьбы в случае, если с соответствующей стороны от резьбы отсутствует канавка под выход режущего инструмента.

Автоматически по отводу. Выход инструмента определяется отрезками выхода, задаваемыми интерактивно в графическом окне во вкладке Рабочее Задание.

Длина. Определяет длину сбега резьбы в мм.

% от шага. Определяет длину сбега резьбы в процентах от Шага резьбы.

Угол. Определяет угол расположения выходного участка по отношению к горизонтали.

Количество заходов. Если указать два или более заходов, будет нарезаться многозаходная резьба. Разные типы циклов по разному используют параметр Число заходов. При использовании типа цикла ISO G76, количество заходов передается параметром внутрь цикла. Однако данный цикл не во всех стойках ЧПУ имеет соответствующий параметр. В подобных случаях нарезание многозаходной резьбы можно производить путем повторного задания такого же цикла, но с другим значением параметра Начальный угол шпинделя. Другим вариантом может служить использование типа цикла ISO G92 или развернутого формата ISO G32/G33. В этом случае операция сразу генерирует нужное количество проходов с разными начальными углами шпинделя.

Начальный угол шпинделя. Определяет угол относительно оси X, с которого начинается нарезание винтовой линии резьбы.

Последовательность. Определяет режим врезания на каждом проходе. Обычно для получения качественной поверхности и снижения нагрузки на инструмент резьба нарезается в несколько проходов.

Радиально. Направление врезания перпендикулярно оси вращения.

Гранью . Врезание производится вдоль одной из боковых граней профиля резьбы.

Переменно гранями . Врезание производится поочередно вдоль двух боковых граней профиля резьбы.

Под углом . Устанавливается произвольный угол врезания в параметре Угол.

Метод определения глубины. Регулирует способ определения глубин резания. При равенстве глубин резания на разных слоях врезание к следующему слою обычно приводит к изменению площади снимаемого инструментом материала и соответственно, изменению нагрузки на инструмент. Для сохранения постоянства нагрузки, можно производить расчет глубины резания исходя из сохранения площади срезаемого инструментом материала постоянным.

Равная площадь. В этом режиме глубина резания уменьшается от слоя к слою, для того, чтобы поддержать постоянную площадь сечения стружки на каждом проходе.

Равная глубина. Глубина резания постоянна на каждом проходе.

Задать число черновых проходов можно, указав непосредственно их число, либо указав глубину резания при первом проходе.

Число ходов. Задаётся число черновых проходов.

Величина первого хода. Задается глубина резания на первом черновом проходе.

Минимальная глубина прохода. Если рассчитываемое значение глубины резания на каком-либо проходе становится меньше данной величины, то используется указанное значение.

Количество чистовых проходов. Задается количество выглаживаний с учетом чистового прохода. Чистовые ходы обычно выполняют с целью повышения качества формируемой поверхности. Чистовые ходы в операции нарезания резьбы разделены на два типа: непосредственно чистовой ход и выглаживания. Чистовой ход может включаться и выключаться, но он всегда только один, его глубина задается в соответствующем поле. Выглаживания отличаются от чистового хода тем, что совершаются при нулевой глубине резания и, фактически, повторяют траекторию предшествующего им хода.

Глубина чистового прохода. Определяет припуск на чистовой проход.

Компенсация. Параметр управляет корректорами на инструмент.

Корректор на длину. Управляет выводом в управляющую программу номеров корректоров инструмента, которые заданы в Списке инструментов – Свойства инструмента – Номера.

Первый. В управляющую программу выводится Номер 1-го корректора.

Второй. В управляющую программу выводится Номер 2-го корректора.

Скруглить дугами:

При установленном флаге выполняется огибание наружных углов траектории дугами с радиусом, равным радиусу при вершине резца. Параметры этой группы такие же как в операции Наружное и внутреннее черновое точение. Узнать больше.

Преобразования:

Набор параметров операции, позволяющих выполнить преобразования координат для рассчитанной в операции траектории инструмента. Узнать больше

Сопутствующие ссылки: