Цикл фрезерования резьбы <W5DThreadMill>

При помощи цикла фрезерования резьбы <W5DThreadMill(490)> может быть осуществлено как непосредственно фрезерование резьбы в отверстии (или на бобышке), так и обработка отверстия по спирали. Обработка по спирали бывает полезной в случаях, когда диаметр отверстия превышает диаметр инструмента. Инструмент совершает вращение вокруг оси отверстия с одновременным перемещением вдоль оси. Диаметр спирали выбирается в соответствии с заданным диаметром отверстия и размером инструмента. Обработка может производиться в несколько проходов до достижения необходимого диаметра отверстия.

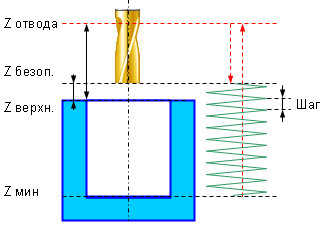

Обработка по спирали может включать в себя следующие шаги:

Ускоренный подвод инструмента к центру отверстия на уровне <Z отвода>.

Опускание на ускоренном ходу до уровня <Z безопасная>.

Подход на рабочей подаче к началу спиралевидного участка.

Спиралевидный рабочий ход инструмента до глубины <Z мин>.

Опциональный проход по окружности на нижнем уровне. Диаметр окружности равен диаметру спирали.

Отход к центру отверстия.

Подъем на ускоренной подаче до уровня <Z безопасная>.

При включении дополнительных черновых и чистовых проходов предыдущие пять шагов могут быть повторены до получения нужного диаметра отверстия.

Подъем на ускоренной подаче до уровня <Z отвода>.

<Резьбофрезерование> – современная альтернатива обычному нарезанию резьбы метчиком или плашкой. Оно обладает рядом преимуществ:

глухие и сквозные, правые и левые резьбы нарезаются одним инструментом;

различные резьбы с одинаковым шагом могут обрабатываться одним инструментом;

все точностные параметры могут быть обеспечены одним инструментом;

получение точной резьбы возможно практически до дна глухого отверстия, так как фреза не имеет заходной фаски;

обработка различных материалов одним инструментом;

высокая надежность процесса благодаря хорошему отводу стружки;

высокая производительность резьбофрезерования за счет высоких скоростей резания и подач;

низкий крутящий момент на шпинделе станка даже при обработке крупных резьб.

В качестве резьбофрезерного применяются как инструменты с одни зубом, так и инструменты со множеством зубьев, что позволяет за один проход получать сразу несколько витков резьбы. Последовательность шагов при обработке инструментом с одним зубом мало чем отличается от обработки по спирали.

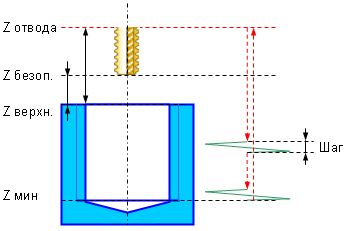

При использовании многозубого инструмента последовательность выполнения цикла резьбофрезерования может быть следующей:

Ускоренный подвод инструмента к центру отверстия на уровне <Z отвода>.

Опускание на ускоренном ходу до уровня <Z безопасная>.

Опускание на ускоренном ходу на расстояние, равное длине рабочей части инструмента, которая определяется количеством и размером зубьев фрезы (шагом резьбы).

Подход на рабочей подаче к началу спиралевидного участка.

Обработка вдоль одного витка спирали с шагом равным шагу резьбы.

Отход к центру отверстия.

В случае, если одного витка спирали недостаточно для получения резьбы на всю глубину отверстия, опускание на длину рабочей части инструмента и обработка вдоль витка спирали повторяются до достижения требуемой глубины отверстия.

Осуществляется подъем на ускоренной подаче до уровня <Z отвода>.

При включении дополнительных черновых и чистовых проходов вся последовательность шагов может повторяться, пока не будет обеспечена заданная глубина резьбы.

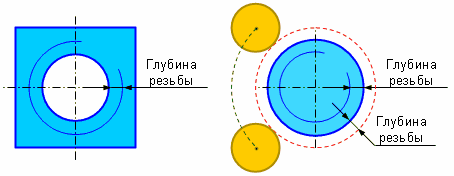

Параметр <Тип резьбы> определяет отверстие или бобышку следует обрабатывать. Если выбрано значение <Внутренняя>, то предполагается, что в отверстии нарезается внутренняя резьба. Если выбрано значение <Внешняя>, то предполагается нарезание внешней резьбы на бобышке.

По технологическим причинам в одних случаях резьбофрезерование должно выполняться сверху вниз, в других – снизу вверх вдоль оси отверстия. Данный цикл поддерживает оба способа.

Тип резьбы, правая или левая, определяется параметром <Направление спирали резьбы>. Для случая обработки отверстия по спирали удобным может оказаться задание направления спирали в зависимости от направления вращения шпинделя инструмента. Для этого имеются варианты <Попутное> и <Встречное>. При попутном типе фрезерования направление вращения инструмента и направление спирали совпадают, а при встречном – противоположны друг другу.

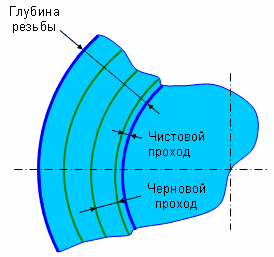

Параметр <Глубина резьбы>, позволяет задать соотношение между наружным и внутренним диаметрами резьбы.

Флаг <Проход на нижнем уровне> управляет проходом по окружности, который выполняется при достижении дна отверстия. При включенном параметре, после достижения дна отверстия на спиральном ходе, выполняется проход вдоль полной окружности, диаметр которой равен диаметру спирали. При выключенном параметре проход по окружности не выполняется.

Фрезерование многозаходной резьбы можно быть осуществлено, если в параметре <Количество заходов> указано значение большее 1. При значении 1 для данного параметра выполняется цикл фрезерования однозаходной резьбы.

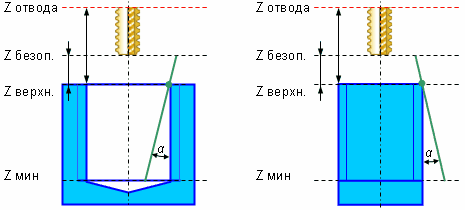

Цикл поддерживает фрезерование конических резьб. Для этого в параметрах задается <угол конусности> в градусах. Угол конуса всегда отсчитывается от верхнего уровня отверстия (бобышки). При фрезеровании внутренней резьбы положительным направлением отсчета угла конуса является направление к центру отверстия. При фрезеровании наружной резьбы положительным направлением отсчета угла конуса считается направление от центра бобышки.

Фрезерование резьбы может производиться в несколько проходов. Для этого в списке имеются следующие параметры: <Количество черновых ходов>, <шаг чернового прохода>, <шаг чистового прохода>.

Параметр <Тип траектории> предназначен для цикла резьбофрезерования и определяет вид траектории в зависимости от используемого типа инструмента. Он может принимать следующие значения:

<Непрерывная>. Данный тип траектории предназначен для использования с однозубым инструментом, который способен за один виток спирали сформировать только один виток резьбы. Траектория в этом случае выглядит как одна непрерывная спираль.

<С переходом вдоль оси>. Данный тип предназначен для использования с многозубым инструментом, который может за один виток спирали сформировать сразу несколько витков резьбы. Траектория получается в виде последовательности расположенных друг над другом витков спирали, между которыми совершается ускоренный переход вдоль оси на величину, равную длине рабочей части инструмента.

Параметр <Рабочая длина инструмента> актуален только для типа траектории <С переходом вдоль оси> и определяет длину перехода между двумя соседними витками спирали. Фактически он должен быть равен умноженному на шаг резьбы количеству витков резьбы, которые может сформировать инструмент за один виток спирали.

![]()

Вследствие технологической сложности изготовления инструментов для фрезерования мелких резьб иногда для получения резьбы с мелким шагом используют инструменты, имеющие большее чем шаг резьбы расстояние между зубьями. Причем это расстояние всегда должно быть кратно шагу резьбы. В этих случаях для получения резьбы нужного мелкого шага инструменту требуется совершить сразу несколько витков спирали. Например, если расстояние между зубьями инструмента в два раза больше шага резьбы, то он должен описать два витка спирали с шагом резьбы, т.к. за один виток спирали будет получена только половина витков резьбы. Количество витков спирали, которые должен совершить инструмент для получения нужного шага резьбы задается параметром <Число витков>. В большинстве случаев данный параметр равен 1, что означает равенство шага резьбы с шагом зубьев инструмента.

![]()

Параметры:

|

Описание |

||

|

CLD[1] |

CLD.SubCmd |

Модификатор команды: ON(71) – включение стандартного цикла, CALL(52) – вызов стандартного цикла, OFF(72) – отмена стандартного цикла. |

|

CLD[2] |

CLD.SubType |

Идентификатор конкретного типа цикла: W5DThreadMill(490) |

|

CLD[3] |

CLD.CLParams(1) |

Nx, координата X вектора нормали инструмента |

|

CLD[4] |

CLD.CLParams(2) |

Ny, координата Y вектора нормали инструмента |

|

CLD[5] |

CLD.CLParams(3) |

Nz, координата Z вектора нормали инструмента |

|

CLD[6] |

CLD.CLParams(4) |

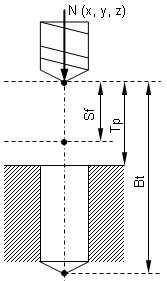

Sf, Расстояние по нормали от текущего положения инструмента до уровня безопасной плоскости |

|

CLD[7] |

CLD.CLParams(5) |

Tp, Расстояние по нормали от текущего положения инструмента до верхнего уровня отверстия |

|

CLD[8] |

CLD.CLParams(6) |

Bt, Расстояние по нормали от текущего положения инструмента до нижнего уровня отверстия |

|

CLD[9] |

CLD.CLParams(7) |

Единицы измерения рабочей подачи: 0 – мм/об 1 – мм/мин |

|

CLD[10] |

CLD.CLParams(8) |

Величина рабочей подачи |

|

CLD[11] |

CLD.CLParams(9) |

Единицы измерения подачи подвода: 0 – мм/об 1 – мм/мин |

|

CLD[12] |

CLD.CLParams(10) |

Величина подачи подвода |

|

CLD[13] |

CLD.CLParams(11) |

Единицы измерения подачи отвода: 0 – мм/об 1 – мм/мин |

|

CLD[14] |

CLD.CLParams(12) |

Величина подачи отвода |

|

CLD[16] |

CLD.CLParams(14) |

D, наружный диаметр резьбы |

|

CLD[17] |

CLD.CLParams(15) |

St, шаг резьбы |

|

CLD[18] |

CLD.CLParams(16) |

Тип резьбы: 0 – внутренняя, 1 – наружная. |

|

CLD[19] |

CLD.CLParams(17) |

Направление спирали резьбы: 0 – встречное, 1 – попутное, 2 – правое, 3 – левое. В случае 0 и 1 направление резьбы зависит от направления вращения инструмента, а в случае 2 и 3 – не зависит. |

|

CLD[20] |

CLD.CLParams(18) |

Последовательность обработки: 0 – сверху-вниз, 1 – снизу-вверх |

|

CLD[21] |

CLD.CLParams(19) |

Количество заходов резьбы |

|

CLD[22] |

CLD.CLParams(20) |

Глубина резьбы (разность между наружным и внутренним радиусами) |

|

CLD[23] |

CLD.CLParams(21) |

Шаг для обработки черновыми ходами |

|

CLD[24] |

CLD.CLParams(22) |

Количество черновых ходов |

|

CLD[25] |

CLD.CLParams(23) |

Шаг чистового прохода |

|

CLD[26] |

CLD.CLParams(24) |

Признак необходимости выполнить проход по окружности на дне отверстия: 0 – не выполнять проход по окружности, 1 – выполнить проход по окружности |

|

CLD[27] |

CLD.CLParams(25) |

Угол конуса в градусах |

|

CLD[28] |

CLD.CLParams(26) |

Тип траектории: 0 – непрерывная на всю глубину отверстия, 1 – с переходом вдоль оси (для многозубого инструмента) |

|

CLD[29] |

CLD.CLParams(27) |

Рабочая длина инструмента (определяется количеством зубьев). Данная величина определяет длину перехода для способа формирования спирали «с переходом». |

|

CLD[30] |

CLD.CLParams(28) |

Количество оборотов спирали для способа формирования спирали «с переходом» (Обычно равно 1, однако при нарезании резьбы инструментом, шаг которого больше шага резьбы, может быть больше 1). |

Сопутствующие ссылки: